Abstrakt

Bakmargarin måste vara plastiskt och stadigt. Det tekniska flödet för att producera bakmargarin kan ordnas mycket enkelt med hjälp av en rörkylare (rörformig skrapad yta värmeväxlare). Under djupbearbetningen av olja har kylning en betydande inverkan på kristallisationen av bakmargarinet. Olika margariner kräver olika process- och tempereringsförhållanden.

Bakmargarin måste vara plastiskt och stadigt. Det tekniska flödet för att producera bakmargarin kan ordnas mycket enkelt med hjälp av en rörkylare (rörformig skrapad yta värmeväxlare). Under djupbearbetningen av olja har kylning en betydande inverkan på kristallisationen av bakmargarinet. Olika margariner kräver olika process- och tempereringsförhållanden.

Nyckelord: bakmargarin; kyltrumma; rörformig kylare, värmeväxlare med skrapad yta, margarinproduktion.

Teknisk introduktion av rörkylare

Även om flagnande margarinprodukter har producerats i många år har människor försökt hitta det bästa sättet att hantera processförhållandena, främst genom att kristallisera olika produktformler under olika processförhållanden. Innan skrapvärmeväxlaren, eller rörkylningsmaskinen, uppfanns, producerades alla margarinprodukter med hjälp av trumkylnings- och knådningsmaskiner. Eftersom rörkylningsmaskinerna har många fördelar jämfört med andra processmaskiner, använder margarintillverkarna nu sin produktion av flagnande margarin. Denna artikel om rörkylningsmaskiner för att producera flagnande margarin är en introduktion till processen.

De viktigaste egenskaperna hos flagnande margarin är dess plasticitet och stabilitet. När margarinet viks och kavlas ut upprepade gånger måste lagren förbli obrutna i degen, så plasticitet är viktig; stabilitet är också viktigt. Om margarinet inte är tillräckligt fast för att bli mjukt eller oljegenomsläppligt, och absorberas av degen, kommer oljelagret mellan deglagren att minska kraftigt.

Strukturen hos den roterande trumkylningsmaskinen är relativt enkel, och man behöver bara justera några få parametrar i produktionen för att producera krispiga margarinprodukter. Det flagnande margarinet som produceras av trumkylningsmaskinen har god plasticitet, tränger inte lätt in i oljan och är mycket stabilt inom ett stort temperaturområde. Rörkylningsmaskinen har gjort större framsteg i prestanda jämfört med trumkylningsmaskinen, vilket främst återspeglas i:

(1) I produkter för bearbetning av förseglade rör kommer god tätning och hygienförhållanden också att förbättras avsevärt;

(2) Högtrycksdrift, vilket är särskilt viktigt för produktion av krispigt margarin;

(3) God flexibilitet, kan flexibelt ändra hastighet, tryck, frysstyrka och andra bearbetningsförhållanden.

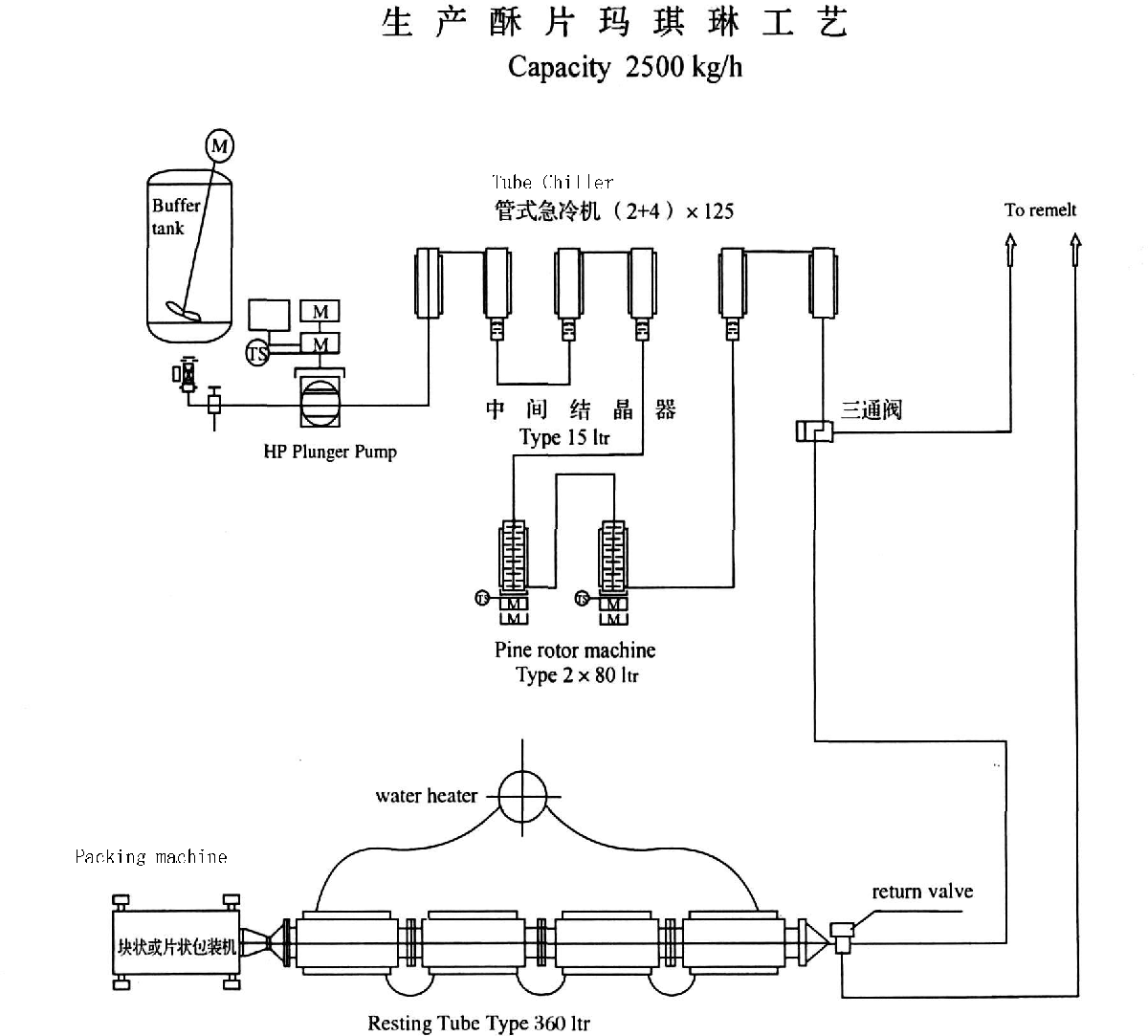

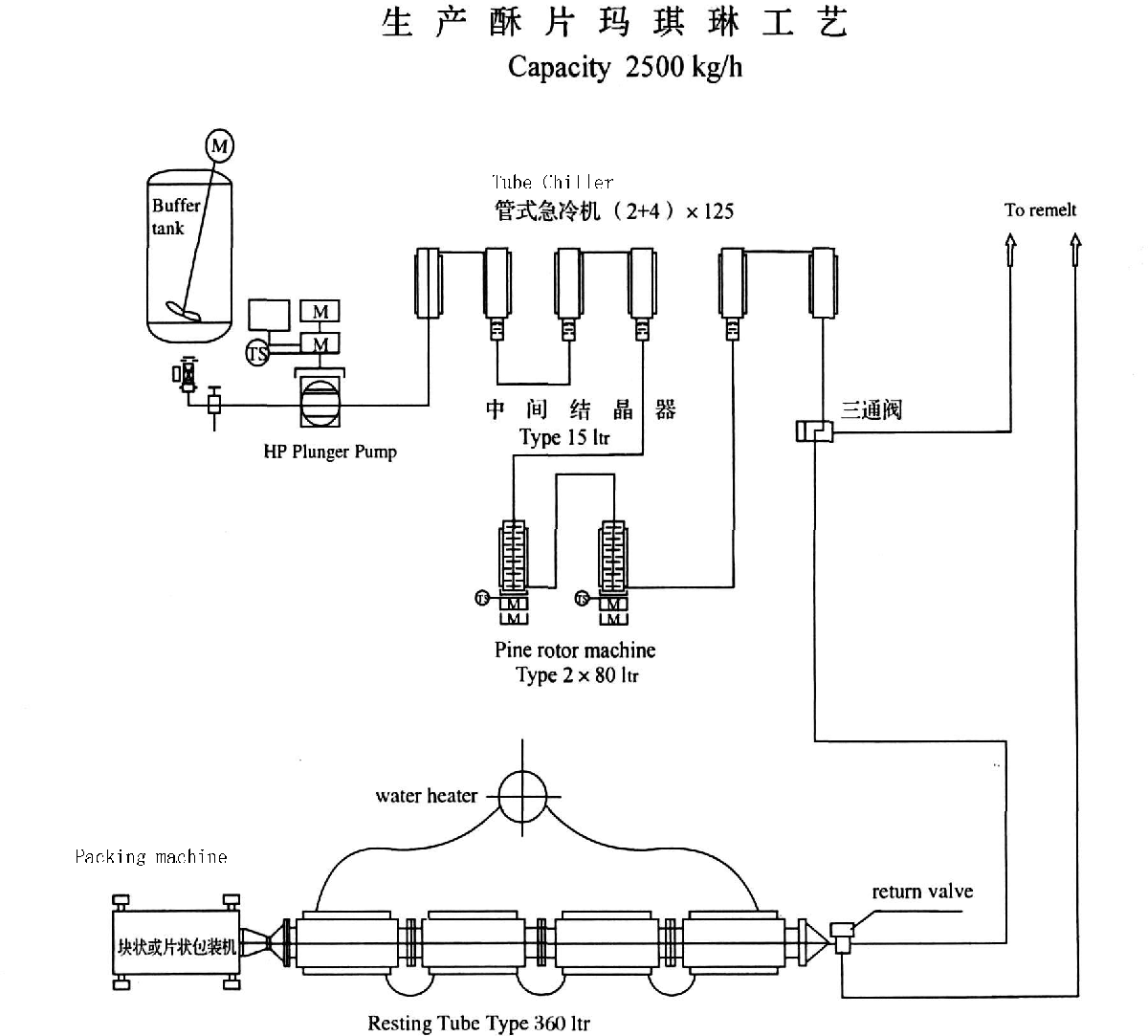

Den representativa processen för produktion av flagnande margarin med en rörkylningsmaskin är följande:

Högtryckskolvpump ※ Högtrycksrörformig värmeväxlare med skrapad yta (enhet A) ※ Mellankristallisatorsats ※ Omrörningsmaskin av furu (enhet B) ※ Resterör med stor kapacitet ※ Skiv-/blockpackning.

Funktionen hos den mellanliggande kristallisatorn är likvärdig med omrörningsknivarens. Den är placerad på bearbetningsmaskinens kylrör och drivs att rotera av bearbetningsmaskinens skäraxel.

Det är bekvämt att justera bearbetningsflödet för produkten för att producera flagnande margarin med en rörkylningsmaskin. Syftet med att justera processen kan uppnås genom att ändra anslutningsläget för anslutningsröret mellan kylningsrörsgruppen (enhet A) och knådningsenheten (enhet B), vilket är enklare att använda. Till exempel kan omrörnings- och knådningsenheten (enhet B) placeras mitt i kylningsröret i enhet A, följa flödet av A 1 ※A 2 ※B1 ※B2 ※A 3 ※A 4, eller byta till flödet av A 1 ※A 2 ※A 3 ※A 4 ※B1 ※B2. Genom att helt enkelt ändra bearbetningsprocessen kan produktkvaliteten förbättras. I ovanstående process är processen att placera enhet B mitt i kylningsröret i enhet A särskilt lämplig för formulering av vegetabilisk olja baserad på palmolja, vilket har bevisats många gånger i produktionspraxis. Och när produktens huvudmaterial är nötkreatur, kan bättre resultat erhållas genom att placera enhet B efter enhet A.

Knådningskapaciteten bestäms av produktens formulering, till exempel bör en relativt stor knådningskapacitet användas för oljeformulering med långsam kristallisering. I snabbkylningsrörsproduktionsprocessen är knådningseffekten summan av enhetens kapacitet och kristallisatorns kapacitet och vispningsenhetens (B). Så när en förändring i produktformeln behöver knådningsprocessens kapacitet justeras, antingen genom att öka eller minska enhet B-kapaciteten, eller genom att öka eller minska den mellersta formkapaciteten. Det kan till och med göras genom att lägga till och subtrahera samtidigt, vilket är mycket flexibelt.

Knådningskapaciteten bestäms av produktens formulering, till exempel bör en relativt stor knådningskapacitet användas för oljeformulering med långsam kristallisering. I snabbkylningsrörsproduktionsprocessen är knådningseffekten summan av enhetens kapacitet och kristallisatorns kapacitet och vispningsenhetens (B). Så när en förändring i produktformeln behöver knådningsprocessens kapacitet justeras, antingen genom att öka eller minska enhet B-kapaciteten, eller genom att öka eller minska den mellersta formkapaciteten. Det kan till och med göras genom att lägga till och subtrahera samtidigt, vilket är mycket flexibelt.

Publiceringstid: 30 december 2021